La temperatura dello stampo si riferisce alla temperatura superficiale della cavità dello stampo che viene a contatto con il prodotto nel processo di stampaggio dell'iniezione. Perché influisce direttamente sulla velocità di raffreddamento del prodotto nella cavità dello stampo, che ha un grande impatto sulle prestazioni interne e sulla qualità dell'aspetto del prodotto.

1. Effetto della temperatura della muffa sull'aspetto dei prodotti.

La temperatura più elevata può migliorare la fluidità della resina, che di solito rende la superficie del prodotto liscia e lucida, in particolare per migliorare la bellezza superficiale dei prodotti in resina rinforzati in fibra di vetro. Allo stesso tempo, migliora anche la forza e l'aspetto della linea di fusione.

Per quanto riguarda la superficie incisa, se la temperatura dello stampo è bassa, è difficile per il fusione riempire la radice della consistenza, il che fa apparire la superficie del prodotto lucida e il "trasferimento" non può raggiungere la consistenza reale della superficie dello stampo . L'effetto di attacco ideale può essere ottenuto aumentando la temperatura dello stampo e la temperatura del materiale.

2. Influenza sullo stress interno del prodotto.

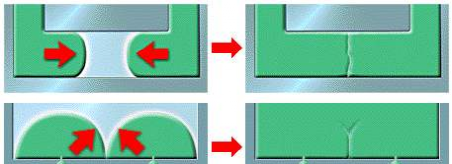

La formazione della formazione di stress interno è sostanzialmente causata dalla diversa restringimento termico durante il raffreddamento. Quando si forma il prodotto, il suo raffreddamento si estende gradualmente dalla superficie all'interno e la superficie si riduce prima e si indurisce, quindi gradualmente all'interno. In questo processo, viene prodotta lo stress interno a causa della differenza nella velocità di restringimento.

Quando lo stress interno residuo nella parte di plastica è superiore al limite elastico della resina o sotto l'erosione di un determinato ambiente chimico, si verificheranno crepe sulla superficie della parte di plastica. Lo studio della resina trasparente PC e PMMA mostra che la sollecitazione interna residua nello strato superficiale viene compressa e lo strato interno è estensione.

La sollecitazione di compressione superficiale dipende dalle sue condizioni di raffreddamento superficiale e lo stampo freddo rende la resina fusa raffreddata rapidamente, il che fa sì che i prodotti modellati producano una maggiore sollecitazione interna residua.

La temperatura dello stampo è la condizione più elementare per controllare la sollecitazione interna. Se la temperatura dello stampo viene leggermente cambiata, lo stress interno residuo verrà notevolmente modificato. In generale, la sollecitazione interna accettabile di ciascun prodotto e resina ha il limite di temperatura dello stampo più basso. Quando si formano una distanza di flusso a parete sottile o lunga, la temperatura dello stampo dovrebbe essere superiore al minimo dello stampaggio generale.

3. Migliorare la deformazione del prodotto.

Se il design del sistema di raffreddamento dello stampo è irragionevole o la temperatura dello stampo non è controllata correttamente e le parti di plastica non sono abbastanza raffreddate, ciò causerà alla deformazione le parti di plastica.

Per il controllo della temperatura dello stampo, la differenza di temperatura tra lo stampo positivo e lo stampo negativo, il nucleo dello stampo e la parete dello stampo, la parete dello stampo e l'inserto devono essere determinate in base alle caratteristiche strutturali dei prodotti, in modo da controllare Il tasso di restringimento del raffreddamento di ogni parte dello stampaggio. Dopo il demoulding, le parti di plastica tendono a piegarsi alla direzione della trazione con una temperatura più elevata, in modo da compensare la differenza di restringimento dell'orientamento ed evitare le parti di plastica che si deformano in base alla legge sull'orientamento. Per le parti di plastica con forma e struttura completamente simmetriche, la temperatura dello stampo deve essere mantenuta di conseguenza, in modo che il raffreddamento di ciascuna parte della parte di plastica debba essere bilanciato.

4. Influire sul restringimento dello stampaggio del prodotto.

La bassa temperatura dello stampo accelera l '"orientamento di congelamento" molecolare e aumenta lo spessore dello strato congelato della fusione nella cavità dello stampo, mentre la bassa temperatura dello stampo ostacola la crescita della cristallizzazione, riducendo così il restringimento dello stampaggio dei prodotti. Al contrario, quando la temperatura dello stampo è elevata, il fusione si raffredda lentamente, il tempo di rilassamento è lungo, il livello di orientamento è basso ed è utile per la cristallizzazione e il restringimento effettivo del prodotto è maggiore.

5. influire sulla temperatura di deformazione a caldo del prodotto.

Soprattutto per le materie plastiche cristalline, se il prodotto è modellato a una temperatura dello stampo inferiore, l'orientamento molecolare e la cristallizzazione sono immediatamente congelati e la catena molecolare sarà parzialmente riorganizzata e cristallizzata in un ambiente a temperatura più elevata o condizioni di elaborazione secondaria, il che rende il prodotto deform o anche molto più basso della temperatura di deformazione termica (HDT) del materiale.

Il modo corretto è utilizzare la temperatura dello stampo raccomandata vicino alla sua temperatura di cristallizzazione per rendere il prodotto completamente cristallizzato nella fase di stampaggio a iniezione ed evitare la post-cristallizzazione e il post-shrinkage nell'ambiente ad alta temperatura.

In una parola, la temperatura dello stampo è uno dei parametri di controllo più basilari nel processo di stampaggio a iniezione ed è anche la considerazione principale nella progettazione dello stampo.

La sua influenza sulla formazione, l'elaborazione secondaria e l'uso finale dei prodotti non possono essere sottovalutati.

Tempo post: 23-12-22